Tras o lanzamento do segundo informe de sustentabilidade e circularidade dos materiais deste ano 2022, publicamos este novo artigo onde nos adentramos naqueles materiais e tecnoloxías que destacan xa non só pola súa orixe, senón tamén polos seus innovadores procesos de creación, transformación e fabricación.

Hoxe, desde a Materioteca de Galicia, lanzamos luz sobre unha etapa da vida dos materiais na que, aínda que permanecen un curto período de tempo, ten un gran impacto ambiental. Ese paso intermedio, o da transformación, un paso ao que pouca xente presta a atención que se merece cando falamos de sustentabilidade, xa que non é tan visible como a orixe, o uso ou o fin de vida do produto.

Neste artigo presentámosvos dous materiais que logran unha maior eficiencia nos seus métodos de fabricación evitando consumos innecesarios ademais de procesos engadidos, conseguindo con éxito unha redución en tempo e custos.

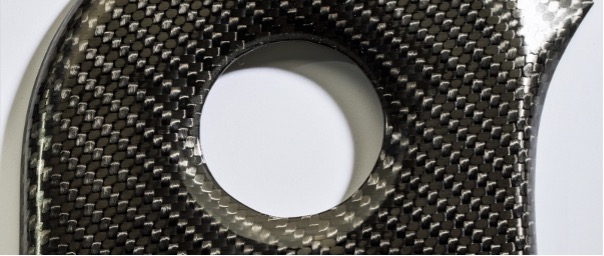

Fibra de carbono esteticamente acabada , Eternal Carbon (MG-2003)

A día de hoxe, a fama dos materiais compostos e máis en específico a fibra de carbono, fíxose mundialmente notable. As súas propiedades mecánicas fan dela, unha das mellores e máis aptas solucións para substituír aos materiais metálicos. Con todo, o principal problema dos produtos fabricados con fibra de carbono, é o seu alto custo de man de obra derivado do laborioso proceso de fabricación. É nos últimos pasos do proceso onde máis se ve afectada a eficiencia da produción ao necesitar de múltiples post tratamentos co fin de lograr unha estética e dimensionalidade uniforme. Estes parten desde lixados e rebabados para corrixir imperfeccións nos compoñentes ata lacados para mellorar as súas propiedades estéticas.

Eternal Carbon é un proceso de transformación de fibra de carbono que presenta a vantaxe dunha fabricación eficiente xunto cun acabado de máxima calidade nun só proceso. O material vese sometido a un ciclo de calor e presión que logra xerar as máximas propiedades a nivel estrutural e estético. Posteriormente, a peza obtida non necesita de retratados nin mecanizados xa que a súa xeometría e acabado vén dado por un molde intelixente, que permite achegar repetibilidade á produción.

O proceso Eternal Carbon permite prover á peza da maior calidade estética e funcional posible, achegando resistencia ante elementos exteriores que poidan danar a integridade estrutural do compoñente. É un material estable aos raios UV e resistente a arañazos sen deixar ningún tipo de pegada. Todo isto conségueo mesmo sendo un material máis lixeiro do habitual.

Eternal Carbon goza de dous grandes factores diferenciais fronte ao proceso tradicionalmente usado. Un é o de obter unha peza directamente acabada, algo complexo na industria do carbono. O outro vén da man deste primeiro e consiste na eliminación de custos asociados a post procesos. Isto é un dos factores máis influintes na industria xa que sempre se inclúen custos de post mecanizado ao non conseguirse ter un proceso produtivo preciso e limpo. Á vez elimínanse gastos en enerxía e persoal. Todos estes procesos incrementan o maior problema do carbono que non vén ser outro que o ciclo de produción, que no canto de ser de minutos (implica colocar o tecido na ferramenta, tratalo e curalo); pasa a ser horas onde se necesita un tempo de secado e endurecemento do verniz e confiar nas mans do operario para o lixado e vernizado posterior.

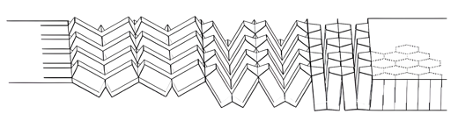

Produción continua de paneles “honeycomb”, Econcore

EconCore, é unha entidade dedicada á fabricación de paneis termoplásticos de núcleos alveolares mediante un proceso totalmente continuo. Grazas á sinxeleza e flexibilidade deste novo proceso, mellora a eficiencia en comparación con outros produtos de similares características.

Estes paneis, constan dun núcleo interno cunha estrutura alveolar similar a aquelas presentes nos panales creados polas abellas. A imitación dunha estrutura xa presente na natureza, outórgalle o coñecemento desenvolvido durante millóns de anos de evolución. É por esta razón que o produto final goza dunha maior resistencia ante esforzos unidireccionais de compresión.

O material parte dunha delgada prancha polimérica continua. Nela realízanse unha serie de incisions que definirán o tamaño do núcleo de panal de abella. Unha vez cortado, mediante un pregado térmico, preganse as dobreces creadas, pasando da prancha contínua a unha estrutura lineal con diferentes núcleos alveolares. Por último, a estrutura recúbrese de dúas capas exteriores de distintos materiais como aceiro, aluminio ou materiais termoplásticos, tapando os núcleos á vista e formando un panel sándwich lixeiro.

O material goza dun carácter conformable, permitíndolle adoptar diferentes xeometrías baseándose na necesidade da aplicación.

Estes paneis en formato sándwich, teñen unha gran gama de aplicacións entre as que se atopa o uso en construción, automoción, transporte, packaging retornable, publicidade en punto de venda, mobiliario, aeroespacial e ferroviario entre outr